焼割れの探傷

熱処理の一つである焼入れは、金属を硬くし強度を向上させるために行われます。

焼入れでは、金属を高温状態から急冷させますが、焼き入れによる熱応力が金属組織の変態応力を越えた場合に、割れが発生してしまいます。

割れは、部品の厚さが急変する箇所や、焼入れ温度が高い場合や急冷のスピードが速い場合、加熱が不均一な場合によくおきます。また、熱処理前の加工時の割れやキズ、介在物がある場合も焼割れが発生しやすくなります。

熱処理後に大きな焼割れがある場合は目視検査で取り除くことができますが、小さな焼割れは目視検査での検出は困難です。しかしながら、小さい焼割れでも見逃してしまうと、追加工の際に破損してしまったり、焼割れを内包したままの部品が原因で、組み込まれた機器が早期に故障してしまう事もあります。

測定方法

渦流探傷、浸透探傷および磁粉探傷が一般的な焼割れの検査手法です。熱処理の前にもこれらの検査を行うことで、焼割れが発生する原因を事前に見つけて対策を取る事も可能です。

浸透探傷および磁粉探傷は、複雑な形状の部品検査に適用することができますが、1件当たりの検査に時間・手間がかかるため、量産部品の検査には適していません。

一方で渦流探傷は、単純な形状であれば人の手を介さずに自動で検査することができます。前処理・後処理も不要のため、高速での検査が可能で、量産部品の検査に適しています。

| 検査手法 | 概要 | 複雑な形状 | 自動検査 |

|---|---|---|---|

| 渦流探傷試験 | 表面きずを検出する。 蛍光浸透探傷試験や磁粉探傷試験とは異なり、前処理や後処理が不要。複雑な形状の検査には適さない。 |

× | 〇 |

| 磁粉探傷試験 | 表面または、表面直下のきずを検出する。 磁性体にのみ適用可能で、非磁性体では検査することができない。 |

〇 | × |

| 浸透探傷試験 | 表面きずを検出する。 磁性体・非磁性体関係なく検査を行うことができるが、表面直下のきずを検出することはできない。 |

〇 | × |

ここでは、焼割れの渦流探傷について、簡単に説明します。

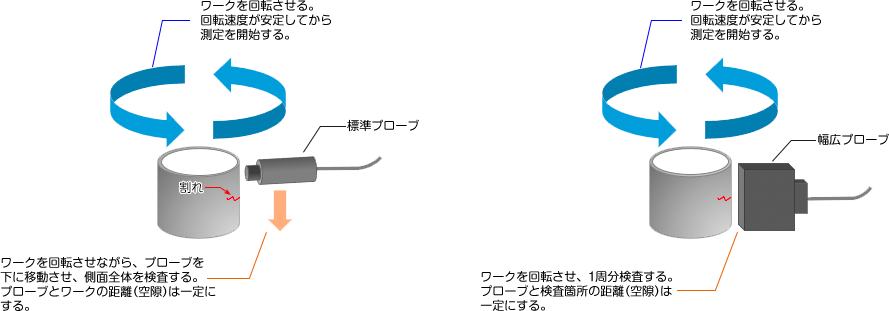

検出したい割れが比較的深く大きい場合は、検出幅の広いプローブを使用します。検査対象が円筒状の形状の場合は、1回転させるだけで検査が完了するため、検査時間を短縮することができます。

一方、検出したい割れが比較的浅く小さい場合は、標準的な検出幅のプローブを使用します。ワークを回転させながら、上から下(または下から上)にプローブを移動する必要がありますが、小さい割れも確実に検出することができます。

渦流探傷よる検査イメージ

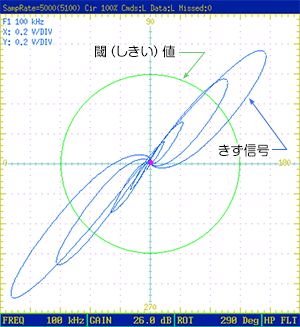

感度(ゲイン)は、人工欠陥の入ったNGワーク(基準試験片)で調整します。人工欠陥からのきず信号が、渦流探傷器本体に設定している閾(しきい)値を超えるように感度を設定し、この感度を基準感度とします。検査感度は、この基準感度を元に、必要に応じてより感度を高く(低く)調整し決定します。

ワークの回転速度や、プローブとワークの距離(空隙)を変更した場合、プローブを変更した場合は、基準感度および探傷感度を再度設定します。