クラック(割れ)の検出

航空機のエンジン部品や自動車・鉄道車両の足回り、発電所のタービンブレードといった部品は、使用時に高温・高圧や高応力が掛かるため、疲労き裂が発生しやすくなります。また、部品の製造時に微細なきずがあると、使用に伴い急激に損傷が進行します。

渦流探傷器は、金属材料の表面および表面直下のクラック(割れ)や、目視検査では見落としやすい微細なきずの検出能力に優れているため、このような疲労き裂や製造時のきずの検査に広く使用されており、人命や社会インフラに関わる製品分野において品質保証と安全性の確保に不可欠となっています。

このページでは、まずプローブの選定について概要の説明と推奨品の例を紹介します。次に、微細なきずの検出に適した差動方式(ディファレンシャル)プローブと汎用性の高い単一方式(アブソリュート)プローブを用いスチールおよびアルミプレートを探傷し、クラックの深さと探傷信号の関係を説明します。

プローブの選定

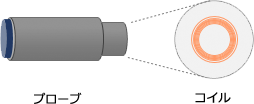

渦流探傷において、プローブの選定は非常に重要です。手動検査では試験体にプローブを密着させますが、試験体が均一形状でない場合はプローブのがたつきによるノイズが発生し、割れからの信号を見逃す恐れがあります。このため、試験体の形状に適したプローブを選定することが非常に重要です。渦流探傷用プローブのカタログには数百種類のプローブが掲載されていますが、その理由の一つは試験体の形状に適したプローブを選定する必要があるためです。カタログから選定するのではなく、試験体の形状に合わせてプローブを特注で製作するケースも多くあります。

ペンシルプローブ

アングルプローブ

エッジ用プローブ

湾曲部用プローブ

形状の他に、周波数やコイル形式、信号検出方式も考慮する必要があります。信号検出方式の違いについては、この後説明します。周波数やコイル形式についてはここでの説明は割愛します。詳細は技術ページ「渦流探傷試験の原理と測定方法」をご覧ください。渦流プローブの選定は複雑なため、お気軽に弊社技術スタッフまでお問い合わせください。

手動検査に最適なプローブ例の紹介

鉄系材料の手動検査で高い検出能力を発揮する、高性能なペンシルプローブ「US-3716」を紹介します。

US-3716は、後述する差動方式(ディファレンシャル)のプローブですが、特殊なコイル配置によって差動方式プローブの中でも特にノイズ(ガタ)を小さく抑えることができます。これにより、平滑な表面の試験体はもちろん、表面形状が不均一な溶接部のクラックも安定した検出が可能です。初めて渦流探傷を実施される方に特にお勧めです。

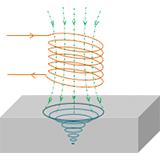

測定方法(差動方式プローブ)

差動方式(ディファレンシャル)は、プローブの検出面(接触面)に近接して配置した2つのコイルで信号を検出し、その応答の差によって探傷を行います。原理上、緩やかに変化する減肉等は検出しにくく、またプローブの走査(スキャン)方向に制約がある反面、単一方式よりもノイズ(ガタ)ときず信号の差(S/N比)が大きいという特長があり、微細なきずの検出に適しています。

渦流探傷器に探傷条件を設定します。以下の値は参考値です。使用する探傷器・プローブおよび材料に応じて調整してください。

| 探傷器 | プローブ | 信号検出方式 | 周波数 | ローパスフィルター | ハイパスフィルター | 感度 | 画面 |

|---|---|---|---|---|---|---|---|

| EddyViewⅡ | PDS-.187-2MHz | 差動方式 (ディファレンシャル) |

2MHz | 100Hz | OFF | 34dB | 位相平面 |

まず、深さ0.2mm、0.5mm、1mmのきずが入ったスチールプレートの探傷を行います。

プローブをプレートの上に置きます。プローブをしっかりと固定し「NULL(ゼロバランス)」ボタンを押します。次に、プローブをプレートの上で軽く左右に動かし、リフトオフ線が座標の中心から左に移動するように位相角を調整します。最後に、プローブをプレートの上でスライドさせ、きずをスキャンします。

アルミプレートについても同じ手順で探傷を行います。下の画像は、スチールプレートとアルミプレートのそれぞれをスキャンした時に表示された信号を示しています。スチールとアルミの物性の違いにより、信号の形状や位相に差異はありますが、どちらも浅いクラックでは表示される信号も小さく、逆に深いクラックでは信号も大きくなっていることが分かります。このように、クラックの深さと信号の大きさには比例関係があり、信号の大きさから、ある程度のきずの大きさ(深さ)を推測することができます。

アルミプレート

スチールプレート

アルミプレート

測定方法(単一方式プローブ)

単一方式(アブソリュート)は、プローブの検出面(接触面)にコイルを1つ配置し、信号変化の絶対値を検出します。クラックや比較的大きなきずに加え、減肉や圧痕のような緩やかな形状変化も検出でき、さらに異材判別や材質判別にも使用できるという優れた汎用性があります。ただし、ノイズや温度変化の影響を受けやすく、探傷能力は差動方式に劣ります。

渦流探傷器に探傷条件を設定します。以下の値は参考値です。使用する探傷器・プローブおよび材料に応じて調整してください。

| 探傷器 | プローブ | 信号検出方式 | 周波数 | ローパスフィルター | ハイパスフィルター | 感度 | 画面 |

|---|---|---|---|---|---|---|---|

| EddyViewⅡ | PS-.187-2MHz | 単一方式 (アブソリュート) |

2MHz | 100Hz | OFF | 24dB | 位相平面 |

まず、スチールプレートの探傷を行います。

プローブをプレートの上に置きます。プローブをしっかりと固定し「NULL」ボタンを押します。次に、プローブをプレートの上で軽く左右に動かし、リフトオフ線が座標の中心から左に移動するように位相角を調整します。最後に、プローブをプレートの上でスライドさせ、クラックをスキャンします。

アルミプレートについても同じ手順で探傷を行います。下の画像は、スチールプレートとアルミプレートのそれぞれをスキャンした時に表示された信号を示しています。差動方式プローブと同様に、きずの深さと信号の大きさには比例関係があり、信号の大きさからきずの大きさ(深さ)を推測することができます。

スチールプレート

アルミプレート

しかし、今回の測定条件では、鉄とアルミの物性の違いにより、アルミプレートにおいてノイズときず信号の位相差が小さく、安定した検出が難しい状態となっています。この場合、Y軸の感度を上げることで、下の画像のようにノイズときず信号の差(S/N比)が大きくなり、より安定した検出が可能になります。

単一方式のプローブは原理上、リフトオフ変動によるノイズ(ガタ)が発生しやすく、微細なきずほど信号がノイズに埋もれやすいため、リフトオフ変動を極力抑えることが重要です。

アルミプレート Y軸感度増