溶接部の探傷

溶接部の品質は、溶接条件や溶接工の技量により大きく左右されます。そのため、適切な検査による品質確認は、構造物全体の信頼性を確保する上で極めて重要です。

溶接部の検査は非破壊検査の主要な用途のひとつで、超音波探傷をはじめ磁粉探傷、浸透探傷、放射線透過試験など、目的や材質に応じて様々な手法が用いられています。それらの中でも渦電流を利用する渦流探傷は、鉄やアルミといった導電性材料の表面および表面近傍のきずの検出に適した手法として広く知られています。

塗膜を剥がす必要がないという大きな利点があるため、保守検査において比較的短時間で効率的に検査を行うことができます。また原理的に非接触での検査が可能で、近年は装置の高感度・高機能化により自動検査との親和性も高まっているため、生産現場での普及も進んでいます。

このページでは、まず渦流探傷による溶接部の探傷方法について説明し、次に当社の溶接プローブのラインナップと、お勧めのプローブ「US-3716」を紹介します。

測定方法

渦流探傷器に探傷条件を設定します。以下の値は参考値です。使用する探傷器・プローブおよび材料に応じて調整してください。

| 周波数 | ローパスフィルター | ハイパスフィルター | 画面 | プローブ |

|---|---|---|---|---|

| 100kHz~1MHz | 100Hz | OFF | 位相平面 | 溶接プローブ |

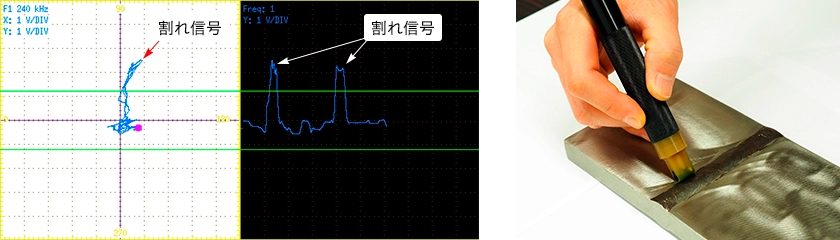

プローブをプレートの上に置きます。プローブをしっかりと固定し「NULL(ゼロバランス)」ボタンを押します。次に、プローブをプレートの上で軽く左右に動かし、リフトオフ線が座標の中心から左に移動するように位相角を調整します。

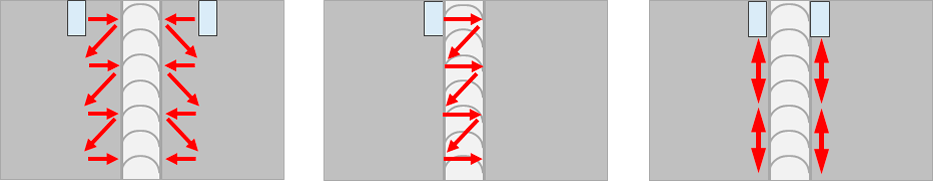

次に、プローブで溶接部をスキャンします。クラックを見逃さないようにプローブを以下のように動かし、溶接部全体をスキャンします。プローブが探傷箇所に密着していないと割れからの信号が適切に表示されないため、溶接ビード上やビードとプレートの境界では、探傷部に対しプローブを垂直に密着させてください。

溶接検査用プローブ(高性能ペンシルプローブ)

溶接部のクラック検出用に開発された高性能なペンシルプローブで、先端が溶接ビードの余盛と母材の境界線に沿って走査しやすい形状となっています。これにより、手動検査でもノイズ(ガタ)を比較的小さく抑えることができるため、検査の信頼性が向上するとともに、より微細なきずの検出も可能となります。

弊社では、主に鉄系材料の溶接部で高い検出能力を発揮する溶接検査用プローブを取り揃えています。形状やコイル仕様のカスタマイズも可能ですので、お気軽に弊社技術スタッフまでお問い合わせください。

| 品番 | 十字コイル | セラミック保護 | 先端径 | 周波数 | コネクタ | |||

|---|---|---|---|---|---|---|---|---|

| 3.2mm | 4.7mm | 4.8mm | 6.3mm | 500kHz-1MHz | ||||

| US-4149-.125 | ✔ | ✔ | Triax | |||||

| US-4149-.187 | ✔ | ✔ | Triax | |||||

| US-4149-.250 | ✔ | ✔ | Triax | |||||

| US-3716 | ✔ | ✔ | ✔ | Triax | ||||

| US-3716C | ✔ | ✔ | ✔ | ✔ | Triax | |||

手動検査全般に最適な低ノイズプローブの紹介

溶接部だけでなく、鉄系材料の手動検査全般におすすめの低ノイズプローブ「US-3716」を紹介します。

溶接部のように表面形状が不均一な試験体の場合、プローブのがたつきによるノイズが発生しやすく、きずからの信号を見逃す恐れがあります。US-3716は、このようなノイズ(ガタ)に強い差動方式(ディファレンシャル)のプローブですが、特殊な十字のコイル配置によって、特にノイズを小さく抑えることができます。またプローブ先端が滑らかな流線形のため、平滑面でも凹凸部でもスムーズに走査しやすく、手動検査全般に適しています。初めて渦流探傷を実施される方に特におすすめのプローブです。